Как согнуть дерево?

Как согнуть доску в домашних условиях: фото, видео

Если возникла необходимость в создании изогнутого деревянного элемента, то скорее всего вы столкнетесь с рядом трудностей. Может показаться, что выпилить требуемый компонент в изогнутом виде будет проще, но в этом случае волокна древесины будут перерезаны и ослабят прочность детали. Помимо этого, при выполнении получается довольно большой перерасход материала.

Этапы выполнения работ по сгибанию доски в домашних условиях:

Древесина – это волокна целлюлозы, которые связаны между собой лигнином. Расположение волокон на прямую влияет на гибкость древесного материала.

Совет: надежный и долговечный древесный материал для создания различных изделий может получиться только при условии, что дерево будет хорошо просушенным. Однако перемена в форме сухой деревянной заготовки – довольно сложный процесс, так как сухое дерево может легко сломаться.

Изучив технологию сгибания дерева, включая и его главные физические свойства древесины, позволяющие изменять ее форму, вполне реально выполнить изгибание деревянного материала в домашних условиях.

Особенности работы с деревом

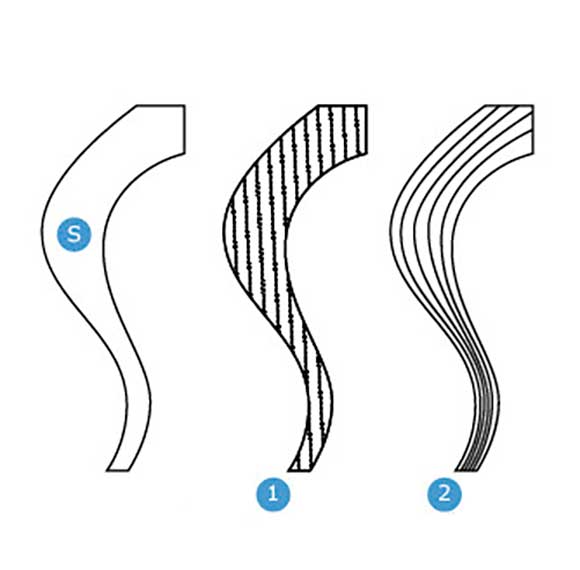

Гнутье деревянного материала сопровождается ее деформацией, растяжением внешних слоев и сжатием внутренних. Бывает так, что сила растяжения приводит к разрыву внешних волокон. Это можно предупредить, если провести предварительную гидротермическую обработку.

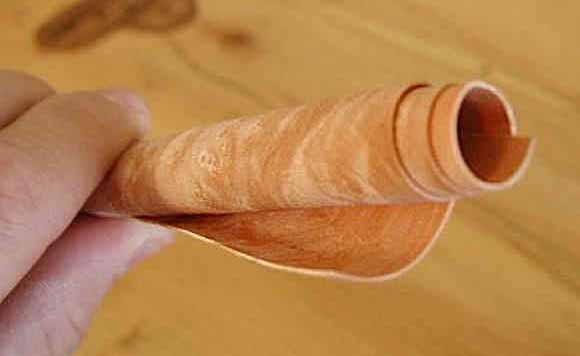

Можно согнуть заготовки бруса, выполненного из клееной древесины и массива. Помимо этого, для придания необходимой формы применяют лущеный и строганный шпон. Наиболее пластичными является лиственная порода. В число которой входят бук, береза, граб, ясень, клен, дуб, липа, тополь и ольха. Клееные гнутые заготовки лучше всего выполнить из шпона березы. Следует заметить, что в общем объеме таких заготовок около 60% припадает на березовый шпон.

Согласно технологии изготовления гнутой древесины, при пропаривании заготовки значительно увеличивается ее способность к сжатию, а именно на треть, тогда как возможность растяжения увеличивается всего на несколько процентов. Поэтому нельзя даже думать о том, чтобы согнуть дерево толще 2 см.

Как согнуть доску в домашних условиях: нагрев в паровой коробке

Сначала нужно подготовить паровую коробку, которая может быть выполненной своими руками. Ее главная задача — удерживать дерево, которое требуется согнуть. В ней должно присутствовать отверстие, предназначенное для выхода пара. А иначе под давлением может произойти взрыв.

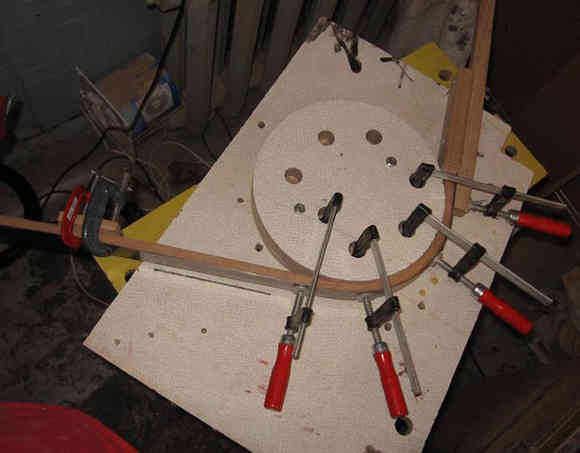

Это отверстие должно находиться в дне коробки. Помимо этого, в коробке необходимо предусмотреть съемную крышку, через которую можно будет изымать гнутую древесину, после того как она получит нужную форму. Для того чтобы удержать деревянную гнутую заготовку в требуемой форме, необходимо использовать специальные зажимы. Их можно выполнить самостоятельно из дерева или приобрести в строительном магазине.

Из дерева делаются несколько круглых обрезков. В них просверливаются отверстия, смещенные от центра. После чего следует просунуть болты сквозь них, а затем просверлить еще одно через стороны, дабы задвинуть их намертво. Подобные нехитрые поделки могут отлично выполнять функцию зажимов.

Теперь можно начинать пропарку дерева. Для этого необходимо закрыть деревянную заготовку в паровой коробке и позаботиться об источнике тепла. На каждые 2,5 см толщины изделия время, затрачиваемое на пропарку, составляет около часа. По его истечении, дерево следует изъять из коробки и придать ему требуемой формы путем загибания. Процесс должен осуществляться очень быстро, а само сгибание – мягко и аккуратно.

Совет: за счет разной степени эластичности одни виды древесины будут гнуться легче других. Разные способы нуждаются в приложении разной величины силы.

Как только желаемый результат будет достигнут, согнутую заготовку необходимо зафиксировать в таком положении. Крепление дерева возможно при процессе формирования его новой формы, за счет чего контролировать процесс станет намного легче.

Как согнуть доску в домашних условиях при помощи химической пропитки

Так как за стойкость древесины отвечает лигнин, его связи с волокнами следует разрушить. Этого можно добиться химическим способом, причем выполнить это вполне возможно в домашних условиях. Лучше всего для подобных целей подходит аммиак. Заготовку отмачивают в 25% водном растворе аммиака, что в значительной мере увеличивает ее эластичность. Таким образом появится возможность согнуть, скрутить ее или выдавить под прессом какие-либо рельефные формы.

Совет: следует обратить внимание на то, что аммиак опасен! Поэтому в процессе работы с ним нужно строго додерживаться всех правил техники безопасности. Вымачивание древесины должно проводиться в глухо закрывающейся емкости, которая находится в хорошо проветриваемом помещении.

Чем дольше древесина будет вымачиваться в аммиачном растворе, тем пластичнее она станет в последствии. После отмачивания заготовки и формирования ее новой формы, следует оставить ее в подобном изогнутом виде. Это необходимо не только для фиксации формы, но и для испарения аммиака. Однако оставлять гнутое дерево нужно в проветриваемом помещении. Интересно, что когда аммиак испарился, волокна древесины обретут такую же прочность, как и раньше, что позволит заготовке удержать свою форму!

Как согнуть доску в домашних условиях: способ расслоения

Вначале необходимо выполнить заготовку древесины, которая будет в последствии подвержена изгибу. Крайне важно чтобы доски были немного длиннее, чем длина требуемой детали. Это объясняется тем, что изгиб укрощает ламели. Прежде чем начинать резку, понадобится нарисовать диагональную прямую карандашом. Это нужно сделать поперек нижней стороны заготовки, что даст возможность после перемещения ламелей сохранить их последовательность.

Доски нужно отрезать прямослойным краем, и никак не лицевой стороной. Таким образом, их можно будет положить вместе с наименьшим изменением. Пробковый слой наносится в форму, что поможет избежать каких-либо неровностей в форме пилы и даст возможность сделать более ровный изгиб. Помимо этого, пробка будет удерживать расслоение в форме. После этого на верхнюю сторону одной из ламелей валиком наносится клей.

Лучше всего воспользоваться карбамидоформальдегидным клеем, состоящим из двух частей. Он имеет высокий уровень сцепления, однако долго сохнет.

Также можно использовать эпоксидную смолу, но подобный состав обойдется очень дорого, и позволить его себе может далеко не каждый. Стандартный вариант клея для дерева в этом случае не подойдёт. Хоть он высохнет быстро, но является очень мягким, что в этом случае никак не приветствуется.

Изделие из гнутого дерева необходимо как можно скорее поместить в форму. Так, на ламель, промазанную клеем, укладывается еще одна. Процесс нужно повторять до тех пор, пока гнутая заготовка не получит нужную толщину. Доски крепятся вместе. После полного высыхания клея, следует укоротить ее до требуемой длины.

Как согнуть доску в домашних условиях: пропил

Подготовленный деревянный отрезок необходимо пропилить. Пропилы рассчитываются на 2/3 от толщины заготовки. Они должны располагаться с внутренней стороны изгиба. Нужно быть предельно внимательным, так как грубые пропилы могут непросто деформировать дерево, а полностью сломать.

Совет: ключ к успеху при резке заключается в том, чтобы между надрезами расстояние было максимально ровным. Идеальный вариант 1,25 см.

Надрезы выполняются поперек узора дерева. Затем необходимо сжать края заготовки, что позволит соединить получившиеся зазоры в одно целое. Подобную форму и получает изгиб по окончании работы. После этого его исправляют.

В большинстве случаев внешняя сторона обрабатывается шпоном, реже – ламинатом. Это действие дает возможность исправить изгиб и скрыть практически любые допущенные в процессе изготовления дефекты. Пробелы в согнутом дереве скрываются очень просто – для этого смешиваются опилки и клей, после чего смесью заполняются пробелы.

В независимости от варианта сгиба, после того как заготовка будет вынута из формы, изгиб немного расслабится. Ввиду этого его следует сделать чуть большим, дабы впоследствии компенсировать данный эффект. Метод пропиливания используется при сгибе металлического уголка или части коробки.

Итак, применяя подобные рекомендации можно без особенных проблем согнуть дерево своими руками. Поделиться:

Источник: http://remontik.org/stroitelnye-materialy/kak-sognut-dosku-v-domashnih-usloviyah-foto-video/

Почему гнутьё лучше выпиливания

Криволинейную деревянную деталь можно получить двумя методами: изогнув ровную заготовку, либо вырезав необходимую пространственную форму. Так называемый способ «выпиливания» привлекает пользователей своей простотой. Для такого изготовления деталей и конструкций не нужно использовать сложные приспособления, не приходится тратить много времени и сил. Однако, чтобы выпилить криволинейное деревянное изделие, приходится применять заведомо слишком крупную заготовку, причём очень много ценного материала будет безвозвратно теряться в качестве отходов.

Но главной проблемой являются рабочие характеристики полученных деталей. При раскрое криволинейной детали из обычного обрезного пиломатериала, волокна древесины не меняют своего направления.

Как результат, в зону радиусов попадают поперечные срезы, которые не только ухудшают внешний вид, но и заметно усложняют последующую доводку изделия, например, его фрезерование или чистовое шлифование. Кроме того, на самых уязвимых для механического воздействия скруглённых участках волокна идут поперёк сечения, что делает деталь склонной к разлому в этом месте.

Тогда как при гнутье обычно наблюдается противоположная картина, когда древесина становится только прочнее. На кромки изогнутого бруса или доски не выходят «торцевые» срезы волокон, поэтому впоследствии можно без ограничений обрабатывать такие заготовки, с использованием всех стандартных операций.

Изгибание волокон дерева

Что происходит в древесине при изгибании

Технология гнутья основана на способности древесины, сохраняя целостность, в некоторых пределах менять свою форму по мере приложения силы, а затем сохранять её после снятия механического воздействия. Однако все мы знаем, что без подготовительных мероприятий пиломатериал является упругим – то есть он возвращается в исходное состояние. А если приложенные силы слишком велики, то брус или доска попросту ломается.

Слои деревянной заготовки при изгибании работают неодинаково. Снаружи радиуса материал растягивается, внутри – сжимается, а в середине массива волокна практически не испытывают существенных нагрузок и мало сопротивляются действующим на заготовку силам (этот внутренний слой называют «нейтральным»). При критичной деформации волокна на внешнем радиусе разрываются, а на внутреннем радиусе обычно образуются «складки», которые являются довольно распространённым дефектом при изгибании мягкой древесины. Сжиматься волокна пластичных лиственных или хвойных пород могут на 20 и более процентов, тогда как предел растягивания составляет около одного-полутора процентов.

То есть для определения возможности для изгибания (без разрушения) более важным показателем будет предел относительного удлинения растянутого слоя. Он напрямую зависит от толщины детали и определяет радиус, который нужно получить. Чем толще заготовка и чем меньше радиус – тем больше будет относительное удлинение вдоль волокон. Имея данные о физических свойствах популярных пород древесины, можно для каждой из них сформулировать максимально возможное соотношение толщины и радиуса деталей. В цифрах это будет выглядеть так:

Изгиб с использованием стальной шины

| Порода | Возможный (внутренний) радиус изгиба по отношению к толщине детали после пропаривания и применения шины. |

|---|---|

| Сосна | 1:11 |

| Ель | 1:10 |

| Берёза | 1:5,7 |

| Дуб | 1:4 |

| Бук | 1:2,5 |

Изгиб без использования шины

| Тип подготовки пиломатериала | Возможный (внутренний) радиус изгиба по отношению к толщине детали. |

|---|---|

| Только нагрев | 1:80 – 1:100 |

| Только увлажнение | 1:50 – 1:60 |

| Нагрев и увлажнение | 1:20 – 1:30 |

Эти данные говорят о том, что хвойный пиломатериал, по сравнению, с плотными лиственными породами, хуже приспособлен к свободному изгибанию. Для работы с пиломатериалами на агрессивных радиусах нужно обязательно использовать комбинированные методы предварительной подготовки деталей и механической защиты.

Шина как действенный способ избежать разрушения древесины при изгибании

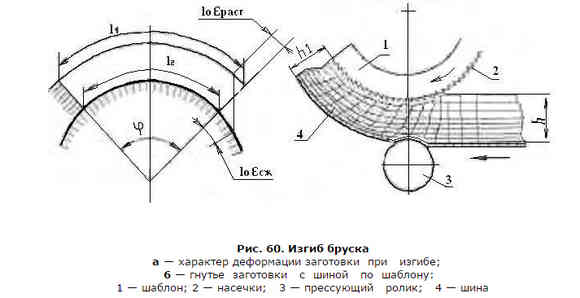

Так как основной проблемой является разрыв волокон со стороны наружного радиуса, именно эту поверхность заготовки нужно как-то стабилизировать. Одним из самых распространённых методов является использование накладной шины. Шина представляет собой стальную полосу толщиной от полмиллиметра до двух миллиметров, которая охватывает брус или доску по наружному радиусу и изгибается на шаблоне вместе с древесиной. Упругая полоса поглощает часть энергии при растягивании и одновременно с этим перераспределяет разрушающую нагрузку по длине заготовки. Благодаря такому подходу в купе с увлажнением и нагревом, допустимый радиус изгиба уменьшается в разы.

Параллельно с использованием стальной шины в гибочных приспособлениях и станках добиваются механического уплотнения древесины. Делается это при помощи прессующего ролика, который давит на заготовку по наружному радиусу изгиба. Кроме того, форма-шаблон в таком приспособлении часто наделена 3-миллиметровыми зубьями (с шагом около 0,5 см), ориентированными навстречу ходу заготовки.

Задача зубчатой поверхности шаблона — не дать заготовке проскользнуть, предотвратить взаимный сдвиг волокон в деревянном массиве, а также создать мелкую вдавленную гофру в вогнутом радиусе детали (волокна тут запрессовываются вовнутрь массива, следовательно, решаются проблемы со складками).

Схема изгиба с шиной

Прессование с шиной позволяет с минимальным процентом брака изгибать бруски и доски из хвойной и мягкой лиственной древесины. Обратите внимание, что детали из относительно твёрдых пород при гнутье с прессованием становятся примерно на десять-двенадцать процентов тоньше, а сосновые и еловые заготовки – на 20-30% тоньше. Но к положительным моментам этого метода нужно отнести значительное увеличение прочностных характеристик готового изделия, а также существенное снижение требований к наличию пороков и дефектов в заготовках из древесины.

Как улучшают пластичность древесины

В нормальном состоянии пиломатериалы обладают упругостью, существенной пространственной жёсткостью и стойкостью к сжатию. Эти ценные свойства древесина получает от лигнина – природного «сетчатого» полимера, который придаёт растениям стабильную форму и прочность. Располагается лигнин в межклеточном пространстве и в клеточных стенках, соединяя целлюлозные волокна. В древесине хвойных пород его содержится порядка 23-38 процентов, в лиственных породах – до 25 процентов.

По сути, лигнин является своего рода клеем. Мы можем его размягчить и превратить в «коллоидный раствор», если нагреть пиломатериал путём пропаривания, проваривания, обработки током высокой частоты (для мелких деталей применима также бытовая микроволновка). После расплавления лигнина заготовку изгибают и фиксируют – остывая, расплавленный лигнин отвердевает и не даёт древесине вернуться в исходную форму.

Практика показывает, что оптимальной температурой для гнутья цельной древесины (брусок, рейка, доска) будет 100 градусов Цельсия. Эту температуру нужно получить не на поверхности, а внутри заготовки. Поэтому во многом от того, насколько массивной является деталь, будет зависеть время температурного воздействия. Чем толще деталь – тем дольше её придётся нагревать. К примеру, если использовать пропаривание для подготовки к изгибанию рейки толщиной 25 мм (с влажностью около 28-32%), то в среднем на это уходит около 60 минут. Примечательно, что время выдержки под паром аналогичных по габаритам деталей для любых пород примерно одинаковое.

Кстати, считается, что перегревать деталь тоже нельзя, так как лигнин после отвердевания может потерять упругость и стать слишком хрупким.

Метод проваривания используется не часто, так как заготовка сильно и неравномерно увлажняется, а такие водонасыщенные волокна и клетки при гнутье могут рваться, как минимум, с образованием ворса. Детали после варки приходится потом слишком долго сушить. Но этот способ хорошо показывает себя, если нужно обработать для гнутья только часть заготовки.

Пропаривание позволяет прогревать заготовку равномерно, причём влажность её на выходе стремится приблизиться к оптимальной. Наиболее подходящая влажность для достижения максимальной пластичности пиломатериалов считается диапазон в 26-35 процентов (момент насыщения волокон древесины).

Чтобы пропарить древесину для гнутья в домашних условиях, используют самодельные цилиндрические камеры из металлических/полимерных труб или прямоугольные короба из дерева. В качестве источника пара выступают нагревающиеся баки, электрические чайники и прочие подобные приспособления, которые могут обеспечить температуру порядка 105 градусов и небольшое давление. Далее всегда следует этап просушивания детали (+ выдержки зафиксированной формы) примерно до пятнадцати процентов и её финишной обработки.

Парогенератор из чайника

Парогенератор из полимерной трубы

Фиксация и сушка заготовки

Химические методы пластификации древесины

Известно также, что можно сделать пиломатериал более податливым, используя пропитку различными составами. Есть готовые пропитки, которые делают клетки древесины пластичнее, например, «Super-Soft 2». Некоторые практикующие мастера замачивают дерево в так называемых кондиционерах для текстиля, получая схожий результат.

Но могут использоваться также довольно примитивные «рецепты» с содержанием нашатырного и этилового спирта, глицерина, щелочей, перекиси водорода, растворённых квасцов… Многие из них действуют предельно просто — повышают способность заготовки поглощать воду и помогают удерживать влагу в волокнах.

Тонкие изделия типа шпона обрабатываются распылением, но подготовительная пропитка химией нормальных пиломатериалов, как правило, выполняется методом полного погружения. Чтобы рабочие вещества попали вовнутрь бруска или рейки, нужно время, обычно требуется от 3-5 часов до нескольких суток (правда, нагревание помогает сократить ожидание).

Во многом именно из-за длительности процессов химическую пластификацию применяют не часто, хотя есть и другие проблемы: цена химии, изменение окрасов, необходимость обеспечить защиту от вредных испарений, увеличенная склонность таких изогнутых деталей к распрямлению…

Химические пластификаторы для дерева

Советы по изгибанию пиломатериалов с использованием гидротермической подготовки

- Очень тщательно подбирайте по качеству заготовки для гнутья. Лучше не использовать материал с трещинами, сучками (даже живыми и сросшимися), наклоном волокон. Если вариантов для этого нет, то ориентируйте деталь в гнутарном приспособлении (станок или шаблон) так, чтобы дефекты попадали в зону вогнутого радиуса, а не в зону растяжения на наружном радиусе. Отдайте предпочтение методу изгибания с шиной.

- При подборе заготовки обязательно нужно предусмотреть изменение размера детали после формования. Например, на 30 процентов уменьшаться может толщина хвойного бруска, если выполняется гнутьё с прессованием.

- Даже если вы планируете обширную финишную обработку – не оставляйте слишком много материала. Чем тоньше заготовка, тем легче она гнётся без разрушения.

- Если объём работ небольшой, то лучше не выпиливать заготовки, а накалывать их из чурок. Так удаётся избежать среза волокон и, как следствие – брака при изгибании.

- Для гнутья желательно использовать пиломатериал с естественной влажностью. Если применять сухие заготовки, то предпочтение стоит отдать тем, что не обрабатывались в сушильной камере, а вялились под навесом — атмосферным способом.

- После пропаривания работайте с размягчённой древесиной очень быстро, так как лигнин начинает отвердевать практически сразу, особенно в самых уязвимых наружных слоях массива древесины. Обычно нужно ориентироваться на запас времени от получаса до 40 минут, поэтому нет смысла делать крупные камеры, если весь материал из которых вы попросту не успеете установить в шаблоны.

- Располагайте материал в пропарочной камере так, чтобы именно поверхности, обращённые к внешнему радиусу, беспрепятственно попадали под струи пара.

- Чтобы сэкономить время, многие столяры отказываются от применения шаблонов со струбцинами. Вместо этого они используют на шаблонах металлические скобы и клинья, либо столбики-ограничители.

- Имейте ввиду, что изогнутый брусок или рейка всё-равно стремиться к распрямлению. И это распрямление всегда происходит на несколько процентов. Поэтому когда требуется высокая точность в изготовлении детали, необходимо провести испытания и на основе полученных результатов подкорректировать форму шаблона (уменьшить радиус).

- После остывания детали в форме дайте ей ещё постоять. Некоторые опытные мебельщики предпочитают сделать выдержку в 5-7 дней. Шину, как правило, на всё это время оставляют закреплённой на детали.

Изгибание деревянной заготовки по шаблону

Использование приспособлений для изгиба дерева

Источник: https://elka-palka.ru/article/kak-sognut-drevesinu