Как паять стекло

Daewoo Matiz ⅘ L ›

Бортжурнал ›

Пайка клеммы обогрева стекла, после «гальваники».

Отвалился заводской контакт обогрева заднего стекла.

Опять.

На этот раз минусовой.

Точно так же как и плюсовой — слегка задел, и клемма отвалилась. В отличии от «плюса», «минус» продержался четыре года.

Место пайки тоже очень слабое, видны крупные кристаллы припоя — обычно при нормальном припое такое бывает когда припой очень быстро охлаждают, либо место спайки не успело затвердеть, а клемму слегка сместили. Ну или соплями паяют.

На обоих контактах такое было, не знаю может на заводе с похмелья паяли, и руки тряслись? Х.з.

Без обогрева стекла мне совсем не удобно — привычка, поэтому сразу поехал на дачу ремонтировать.

Так как токопроводящий клей в нагруженных цепях доверия не вызывает, контакт решил снова паять, тем более делается это не в первый раз, процедура не сложная и хорошо знакомая.

Но перед этим надо обмеднить место пайки — без этого припаять к напылению почти нереально, да и от локального перегрева, если долго по одному месту паяльником елозить, может запросто напыление отслоится, а то и стекло лопнуть.

К счастью школа не сильно помешала моему скудному образованию, и в детских воспоминаниях ещё осталось представление, что есть такая нудная фигня как химия(хотя сейчас, пожалуй, о ней я думаю иначе).

А вот то, что в электрохимии есть раздел с не очень понятным названием — гальваностегия, узнал я только сейчас, когда рыл инфу по данной проблеме, но именно эта технология и поможет легко и непринуждённо припаять отвалившийся контакт. Без разрушения стекла.

Но это так, лирическое отступление, пожалуй начну описывать сам процесс.

В первом моём опыте по пайке клеммы обогрева стекла описание процедуры получилось каким то не много скомканным, поэтому попытаюсь рассказать снова, и надеюсь на этот раз более подробно и понятно.

Минимум, что нам для этого потребуется:

1) Медный купорос (сульфат меди), две чайные ложки (есть так же в препаратах «бордосская жидкость», продаётся в садовоогороднохозяйственных магазинах — пакетик стоит недорого, )

2) Электролит аккумуляторный, две чайные ложки, можно взять из аккумулятора, но лучше свежий. Есть в автомагазинах.

3) Дистиллированная вода 100гр., поклонникам самогоноварения объяснять не буду как её получить, для других: можно купить в автомагазине, а можно при помощи чайника и блюдца увлекательно добыть самому, подробности добычи в инете. Есть в автомагазинах.

4) Многожильный провод 1,5 метра около 1кв/мм., есть везде, даже на Марсе и Луне — спасибо космической промышленности! Можно ещё подстраховаться предохранителем врезанным в провод — это на случай КЗ, что бы не лазать искать и заменять штатный, не у всех это удобно.

А лучше лампочку на 12 вольт и ватт на двадцать вместо предохранителя использовать, она заодно и ток немного снизит. При невысоких токах медь осаждается чуть медленнее но более плотно, покрытие более крепкое, хотя в данном случае это не принципиально.

5) Медная жила 5 — 7мм. в диаметре, 10см. длинной, а лучше медная трубка Д 7 — 10мм.

6) 10см. бинта, или кусочек Х/Б ткани, нитки.

7) Наждачная бумага от №800 до №1500, размером со спичечный коробок.

8) Паяльник, лучше 100Вт., ну или 60, канифоль или неактивный флюс и нормальный припой(лучше ПОС 61).

Несколько необязательных слов по теории; не буду говорить про аноды и катоды, и то как ведут себя в электролите катионы и анионы — это не интересно, да и не нужно, а вот то, что точно знать надо — в данном способе гальваники медь у нас будет оседать на «минусе». Повторяем и запоминаем мантру — от плюса к минусу, от плюса к минусу(это я больше для себя, а то постоянно путаюсь))

С током разобрались, он «стекает» от плюса к минусу, а нафига электролит и купорос? Серная кислота в элекролите под воздействием эл. тока здесь выступает в качестве своеобразного «проводника» «переносящего» ионы сульфата меди (который в соединении с водой уже называется медным купоросом) кои осаждаются на минусе.

Это если своими словами.

А если химик будет объяснять, да ещё правильно, а не как я…

Ох не с проста я в школе сразу химию невзлюбил! Чуяла детская душа что с ней всё не просто — какие-то грамм/моли да непонятные валентности. Как наперёд знал — та ещё заноза.

Дальше.

Что бы облегчить доступ к обрабатываемой поверхности напыления я наметил маркером, и немного расточил гравёром метал дверки

Но это уже скорей изыски — можно обойтись и без этого.

1. Готовим обрабатываемую поверхность — слегка зачищаем мелкой наждачкой, увлекаться НЕ стоит!

Получилось вот так.

Затем обезжириваем растворителем.

2. Готовим раствор в стеклянной посудине, засыпаем медный купорос в аккумуляторный электролит с дист. водой, и тщательно размешиваем.

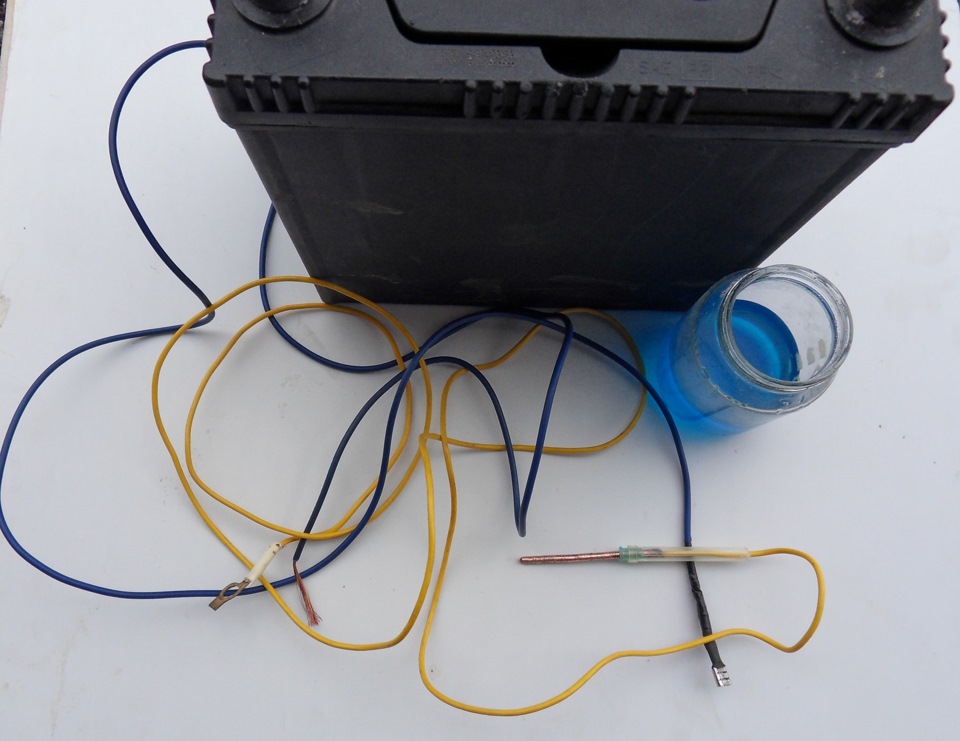

Синяя жидкость в баночке — раствор электролита с медным купоросом. Не пить! По шарам не даст, да и вкус отвратительный — сильно вяжущий. К тому же медный купорос в нормальных количествах это яд, запросто можно и ласты склеить. При попадании в глаза тщательно промыть проточной водой. Пищевики помалу используют как консервант, ласково называя эту синьку Е519

3. Готовим «инструмент» — припаиваем(или приматываем) провод к одному концу медной жилы или трубки, на другой конец жилы или трубки плотно наматываем бинт в 5 — 10 слоёв, так что бы медная жила не смогла коснуться обрабатываемой детали или кузова авто. Стягиваем бинт нитками что бы он держался на инструменте.

4. Отключаем клемму (+) обогрева, и подключаем провод с жалом и намотанным на него бинтом к клемме +12 от аккумулятора или(если будем использовать штатную проводку), к проводу идущему на (+) к обогреву стекла. -12 или «массу» подаём на сохранившийся контакт обогрева стекла.

Я использовал штатную проводку — подключил жёлтый провод-анод к (+) идущего на обогрев стекла (важно что бы во время работы не касаться кузова открытым металлом жала), на сохранившийся контакт стекла шёл (-) масса — синий провод, заводил авто (напряжение бортсети выше — процесс идёт быстрее), включал кнопку обогрева, и натирал напыление.

Если удобней, можно использовать и внешний аккумулятор, а на клеммы пойдут бельевые прищепки. И не забываем мантру — медь у нас будет оседать на минусе.

Так как постоянно возникают вопросы и недопонимание, повторюсь — На минусе будут оседать катионы медного купороса.

Минус — на ОБРАБАТЫВАЕМУЮ деталь!

Плюс — на ИНСТРУМЕНТ содержащий раствор медного купороса!

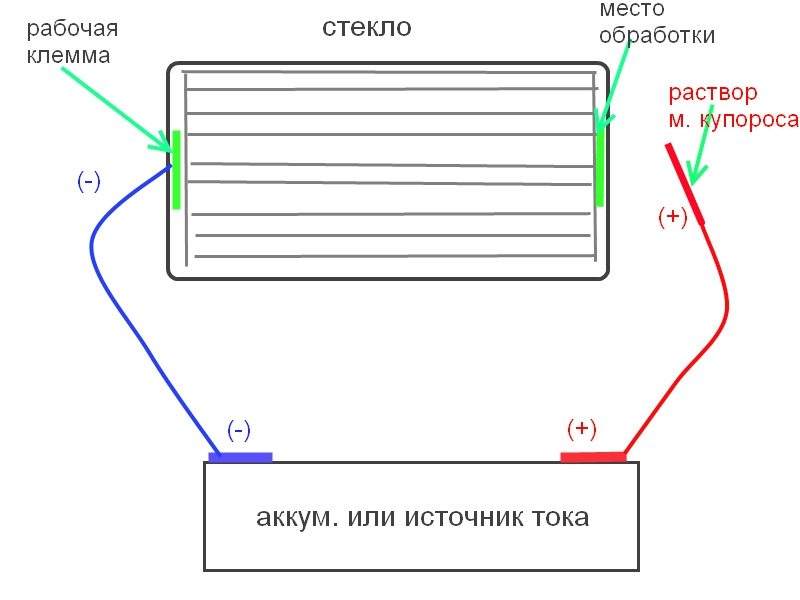

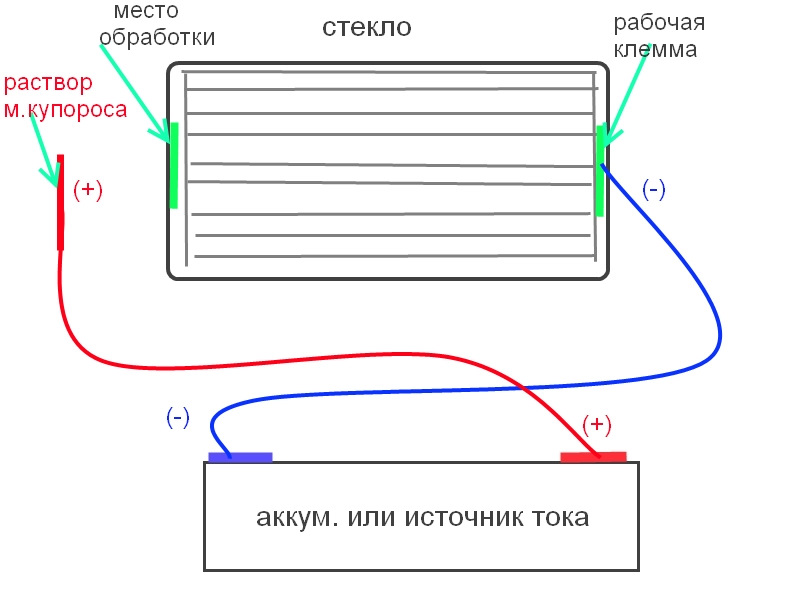

Кому понятней картинки, что ж, их есть у меня — специально для этого нарисовал

Плюс у нас должен быть на ИНСТРУМЕНТЕ, в данном случае проволока-трубка с раствором медного купороса. Минус вешаем на рабочую клемму стекла(если там подключен плюс — отключаем его и подключаем МИНУС от нашего источника тока)

Или вот так

Обмакиваем бинт в раствор и несколько секунд натираем обработанное место на напылении стекла не сильно при этом надавливая.

Результат после первого же касания, дальше результат будет не столь очевиден

Повторяем процедуру 3 — 5 мин. В предыдущий раз делал минут 15, но это излишне, хватит и 5 — ти.

По окончании промываем водой, обезжириваем растворителем. Наносим на место пайки спиртовой раствор канифоли, паяльную или канифольно-жировую пасту, и мощным, лучше 100 Вт. паяльником облуживаем место пайки.

Брал припой на жало, и кратковременно точечно прикасался к напылению. Полный размерПолучилась вот такая дорожка, видно, что было 9 прикосновений

Кислотой пользоваться не желательно — она разрушает в последствии проводники, но если всё же решили ей воспользоваться — после работы надо тщательно смыть её вкусным спиртом.

Вместо штатной клеммы лучше припаять провод длинной 60 — 80 мм.(площадь пайки больше) на 1,5 кв/мм. облудив с одной стороны 20 мм., и короткими тычками паяльника последовательно припаивать провод как бы «точками».

Полный размерВот такой брутальный паяльник, привет из 80 — х

В итоге спайка получится качественная, контакт большим, стекло в месте пайки не будет перегреваться и его шансы лопнуть стремятся к нулю.

При пайке важно не смещать провод во время остывания, и НЕ вздумайте дуть на припой, с целью его быстрейшего остывания! Так делать нельзя, в припое образуются крупные кристаллы, и качество спайки сильно ухудшается!

Затем смываем остатки флюса, не важно каким он был, для пущей надёжности натягиваем на провод термоусадку

и присоединяем провод либо к штатному (+) либо к кузову т.е. (-) — смотря где припаивали.

Полный размерМесто пайки закрасил эмалью. Полный размерВ этот раз получилось немного аккуратней и гораздо быстрее чем в первый раз, управился за 30 минут.

Ну что ж на этом пожалуй и всё, если кому то мой опыт окажется полезен — буду рад, что не зря тыкал пальцами в клавиатуру.

Что касается эстетики.

Так скажу — в этом конкретном случае мне есть куда расти. Но здесь всё же важно было быстро восстановить работоспособность, поэтому внешний вид был вторичен.

Если у кого есть подобная проблема с обогревом, но возникают сомнения в собственных силах — не бойтесь, сложного ни чего нет, всё делается просто даже с небольшими навыками пайки.

А страшные и непонятные слова про электрохимию?

Да нет здесь ни какой химии — взял одно, потом другое и всё смешал — в школе в 7 — ом классе всё гораздо сложнее, особенно если был таким отпетым двоечником и раздолбаем как Ваш покорный слуга)

По этой теме всё.

Удачи.

P.S. Если я где то, что то неправильно написал — с радостью об этом от Вас узнаю.

P.P.S. Хочу ещё раз повторить важную деталь, опытным путём я уяснил — чем меньше горячим паяльником трёшь по напылению и его перегреваешь, тем оно, напыление, крепче держится на стекле и не отслаивается.

UPD октябрь 2017.

У меня нет статистики скольким точно людям мой опыт помог, но как минимум у одного человека(см. комменты) после пайки через несколько часов стекло рассыпалось — в чём причина, я наверняка сказать не могу, но полагаю всё дело в чрезмерном локальном перегреве в месте пайки, которое и привело к напряжению стекла и его разрушению.

Также возможно многое зависит от от технологии изготовления стекла каждым конкретным производителем. Так что пожалуйста, имейте это ввиду.

У меня же паялись обе клеммы в 2012 и в 2016, плюс несколько раз припаивал клеммы другим людям и со стёклами всё в порядке.

Ещё один UPD июль 2019.

Знакомый попросил припаять отвалившуюся минусовую клемму обогрева заднего стёкла Логана, седан 2008 г.в. — задели рукой, она и отвалилась.

Ни хрена не получилось((

Заводская клемма была приклеена каким то клеем, в продаже ни чего подобного не встречал.

После успешного обеднения пытался припаяться, но напыление на стекле, напылением как таковым не является — весь обогрев это нагревательная пленка приклееная к стеклу, при нагреве паяльником просто локально отклеивается и отваливается кусочками.

Очевидно, что в режиме обогрева стёкла температура допустимая, а вот при пайке всё это хозяйство уже отваливается.

Кстати паял сплавом Розе, т.е. температура была ниже 100’С — ниже некуда.

Имейте в виду.

Источник: https://www.drive2.ru/l/9525626/

В данной статье мы решили поднять вопрос интересный в первую очередь специалистам. Речь пойдет о получение герметичного вывода (или ввода), который еще называют гермовводом. Он состоит из металлического корпуса, контактов и стекла, которые, соединенные вместе, образуют абсолютно герметичный узел. Чтобы получить такой узел потребуется специальная сварка стекла.

Идея публикации родилась из недостатка конкретики по данному вопросу сварки стекла. И это несмотря на то, что в СССР этот вопрос был детально изучен и серийно производились изделия, состоящие из стекла, сваренного с другими материалами. Однако сегодня трудно найти в свободном доступе наработки того времени.

Из общей информации, присутствующей в интернете, сложно получить конкретные данные для реализации определенных идей эмпирически – на практике. Мы решили восполнить этот недостаток путем публикации технологического процесса частного случая производства гермоввода. Информация станет полезной для людей, занятых проблематикой сварки стекла и получения неразъемных соединений стекла и металла, керамики, различных сплавов.

Предварительная информация. Многочисленные исследования показали, что для сварки стекла не эффективны процессы, связанные со сваркой плавлением, другими словами, традиционные методы сварки металла для стекла абсолютно не подходят. Наибольшую перспективу для создания неразъемных соединений со стеклом представляет диффузионная сварка.

Диффузионную сварку лучше всего производить в вакуумных печах, однако допускается ее проведение в соляных ваннах, что несколько осложняет технологический процесс.

Технологический процесс изготовления гермоввода (дифсварка)

- Комплектация

- Заготовки из стекла калиевого С52-1 (допускается изготавливать самостоятельно или приобретать уже в готовом виде);

- Металлокорпус гермоввода из ковара

- Контакты-выводы

- Обезгаживание

Прим. Эту операцию можно пропустить, не критично.

Металлокорпус с контактами и стеклом собирают в графитовую оснастку, которая обеспечивает ориентацию деталей узла друг относительно друга согласно чертежа и предотвращает схватывание (сварку) стекла с оснасткой. Графит должен выдерживать высокие температуры. Графитовые приспособления обезгаживаются один раз. Повторное обезгаживание не требуется.

Оборудование: вакуумная печь СНЗ:

Режим обезгаживания:

- Откачать вакуум до 1х10-3 мм рт. ст.

- Нагреть до температуры Т – (1000±20) оС со скоростью 500 оС/час.

- Время выдержки τ — 35 … 40 мин.

- Охлаждение в ваккуме вместе с печью до Т – (150 — 200) оС

- Извлечь детали из печи.

- Обезжиривание

Металлодетали (контакты и корпус гермоввода) обезжирить в бензине или любом другом растворителе, обеспечивающем полное удаление жира с поверхности металла.

Материал: Ацетон ЧДА

Просушить на воздухе в вытяжном шкафу до полного удаления запаха растворителя.

Операции выполнять пинцетом. Брать руками детали запрещается.

Осмотреть стеклянные заготовки. Они должны быть чистыми, без включений. Если есть грязь, следует промыть стеклянные бусы в растворителе до полного ее удаления.

- Диффузионная сварка

Оборудование: вакуумная печь СНЗ

Собранные в приспособление узел установить в контейнер печи. Закрыть колпак печи и произвести сварку по следующему режиму:

- Откачать вакуум до 1х10-1 мм рт. ст., время откачки τ – 10 мин (предварительная очистка камеры)

- Откачать вакуум с 1х10-3 мм рт. ст., до 1х10-3 мм рт. ст., время откачки τ – 15 мин.

- Напустить аргон до величины 7 мм рт. ст. (1 атм.).

- Нагреть до температуры Т – (1000±20) оС со скоростью 500 оС/час. Время выдержки τ — 45 – 60 мин.

- Охлаждение со скоростью 500 оС/час до Т — 500 оС

- Охлаждение от Т — 500 оС до Т — 300 оС со скоростью (60 -180) оС/час, далее

- Охлаждение с печью до Т – (150 — 200) оС

- Вынуть узлы из печи.

Прим. В процессе сварки следить за поддержанием необходимого давления аргона в камере. При сварке в вакууме без напуска аргона наблюдалось вспенивание стекла – по-видимому, стекло готовилось при атмосферном давление и находящийся в нем газ в вакуумной среде начинает расширяться.

- Контроль

Произвести осмотр узлов панелей с гермовводами при помощи лупы.

Инструмент: лупа ЛП1-4Х

- В спае не допускаются: трещины, сколы, свищи.

Допускаются:

- Отдельные посторонние точечные включения, не влияющие на элетропрочность изоляции;

- Вкрапления графита на поверхности стекла;

- Отдельные воздушные пузырьки на стекле;

- Шероховатая с рябизной поверхность, воспроизводящая рельеф графитовой подставки.

Источник: http://svarka-master.ru/svarka-stekla/

Резка стеклянных трубок

Иногда необходимо произвести резку стеклянной трубки, изменить её форму или длину, при этом максимально сохранив толщину стенки и ровные края (без торчащих острых обломков).

Резка стеклянных трубок

Резка стеклянных трубок

Это без особых усилий можно сделать в домашних условиях, используя газовую горелка или свечку. Надо помнить, что обычное стекло – это не кристаллическое , а аморфное вещество , то есть очень вязкое вещество. Стекло не имеет строго установленной температуры плавления, например , как у металлов. При плавном повышении температуры стекло нагревается, размягчается, затем постепенно теряет форму и превращается в вязкую текучую жидкость.

Для работы со стеклянными трубками небольших диаметров (размерами с карандаш или фломастер) сгибание стеклянных трубок производят при температуре около 450 0С. Для сгибания стеклянных трубок из лабораторного стекла нужна большая температура, — 600 0С и выше.

Итак, резка стеклянных трубок.

Сгибание стеклянных трубок

Сгибание стеклянных трубок

Возьмём стеклянную трубку, в том месте , где нужно её разрезать, сделаем небольшой надпил мелким напильником (создадим условие развития трещины) по окружности трубки. Далее берём трубку с 2-х сторон как можно ближе в надрезу и надломим её одновременно растягивая в стороны. Не забудьте обернуть трубку в ткань, чтобы не повредить руки обломками.

После разрезания трубки необходимо оплавить её края, для чего можно поместить конец трубки в пламя горелки или подержать над свечкой.

Для применения стеклянных трубок в химических реакциях на конец трубки одевают резиновую пробку или шланг, предварительно смазав конец трубки глицерином. При резке стеклянной трубки с толстыми стенками также делается кольцевой начальный надрез, затем эта зона равномерно нагревается над свечкой или горелкой, но не до размягчения! В нагретое место можно капнуть каплю холодной воды. Таким способом можно инициировать развитие появление и развитие кольцевой трещины, после чего трубка сама должна сломаться в зоне надреза.

Сгибание стеклянных трубок

Сгибание стеклянных трубок

Сгибание стеклянных трубок

Теперь попробуем согнуть стеклянную трубку. Для этого, конечно, разогреем её, но не до полного размягчения, а так, что бы держа её за один конец, второй конец изгибался под собственным весом. Вынимаем трубку из пламени, сгибаем – вот и всё!

Но такой способ сгибания стеклянных трубок будет не совсем правильным, потому что при сгибе образуется местное утонения. Поэтому лучше поступить так: нагревать стеклянную трубку нужно равномерно по всей окружности, учитывать прогрев зоны около места изгиба. Медленно вращая трубку можно добиться значительно лучшего результата!

При сгибании стеклянных трубок с более толстыми стенками, нужно один её конец закрыть крышкой, а когда трубка согнётся, очень аккуратно, чтобы не образовались дырки, вдуть воздух в трубку. После сгибания стеклянных трубок, когда они ещё горячие, их нельзя класть на холодные подставки, особенно местами сгибов. Это приводит к появлению трещин. Для этих целей лучше всего подойдёт деревянная подставка. Во всяком случае, лучше всего класть трубки, чтобы нагретое место не касалось предметов.

Растягивание трубок

Растягивание трубок, также , как и их сгибание, производится при нагреве до размягчения стекла. Растягивание трубок

Растягивание трубок

Если нам необходимо получить трубку с зауженным сечением, то после её нагрева достаточно растянуть трубку за её концы. Нужно также учесть, что температура и скорость растягивания трубки влияют на результат – получается короткий или длинный участок с изменённым сечением.

Если нам нужно получить трубку с оттянутым концом, тогда сделаем так: Нагреем трубку до размягчения, извлечем её из пламени и растянем, после чего отрежем часть трубки с месте образовавшегося сужения. У нас получается очень тонкой и острый конец трубки. Чем медленнее происходило растягивание стеклянной трубки, тем более толстые края у неё оставались, что может предупредить появление очень тонких стенок. Также, растягивание трубок должно производиться при непрерырвном вращении их в пламени для равномерного нагрева зоны растяжки

Если нам нужно замкнуть трубку с одного конца, то растягивать нужно в пламени и достаточно быстро. При этом образующийся тонкий капилляр легко заплавить. После заплавления конца трубки можно слегка подуть в ней, чтобы в конце трубки образовалась небольшая полость.

Пайка стеклянных трубок

Для пайки стеклянных трубок необходимо хорошо их нагреть (до размягчения и проявления свойств текучести стекла).

Пайка стеклянных трубок

Пайка стеклянных трубок

Это более сложная операция, чем просто резка или сгибание стеклянных трубок. Для пайки трубок, предварительно, их соответствующие концы после нагрева необходимо немного расширить, чтобы получился вид воронки. Это можно сделать с помощью графитового стержня. Если паяются стеклянные трубки разного диаметра, то конец одной трубки надо сузить (это происходит в пламени), конец другой – нагреть, затем оба прикладывают к друг-другу. Дальнейший нагрев зоны соединения и небольшой поддув воздуха в трубки позволит выровнять получившийся шов.

При пайке стеклянных трубок может получиться отверстие в трубке, которое без особого труба паяется расплавленным концом стеклянной палочки. Надо помнить, что в случае недостаточного прогрева зоны деформации, при сгибании, растягивании и пайке стеклянных трубок в момент остывания появляются трещины.

Иногда приходится соединить две трубки не по торцам, а, например, в центральной её части. Это несложно сделать. Нужно нагреть трубку в том месте, где планируется получить отверстие. Когда трубка будет достаточно разогрета, нужно плотно закрыть один конец трубки, например, пробкой. Во второй конец будем дуть. При вдувании воздуха в в зоне, где трубка была нагрета, будет образовываться стеклянный пузырь с очень тонкими стенками. Если аккуратно проткнуть такой пузырь стеклянной палочкой, то получим достаточно ровное круглое отверстие.

Далее нагретый конец второй трубки соединяем с отверстием первой трубки. При совместном паянии стеклянных трубок для выравнивания зоны спая необходимо поддувать воздух в конец одной или двух трубок.

Стеклянный шар

Стеклянный шар

Как выдуть стеклянный шар?! Чтобы изготовить стеклянный шар, используем стеклянную трубку. Перед началом необходимо заплавить один конец этой трубки (способ закплавки указан выше). Будет сильно нагревать трубку, расположив её в вертикальном положении, чтобы жидкое стекло постепенно стекало вниз и скапливалось у заплавленного конца. Нужно не забывать вращать трубку, чтобы стенки получились равномерными по толщине и хорошо прогревались.

Когда внизу трубки накопится достаточное количество стекла, извлекаем трубку из пламени и, не останавливая вращения, начинаем слегка вдувать в неё воздух.

Полный размер

Полный размер Полный размер

Полный размер Полный размер

Полный размер Полный размер

Полный размер Полный размер

Полный размер Полный размер

Полный размер